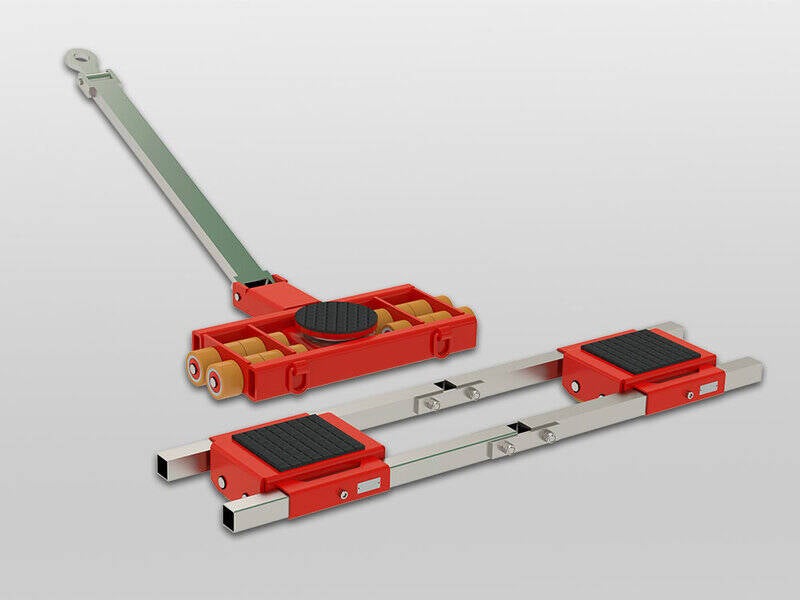

Obwohl Transportfahrwerke einfache mechanische Geräte sind, gibt es wichtige Sicherheitsaspekte. Erstens: Tragfähigkeit – sie müssen die Last mit Sicherheit aushalten. Hersteller geben Nennlasten an, oft mit Sicherheitsbeiwerten. Es gibt Normen wie z. B. DIN 567 (sofern es sie für solche Fahrwerke gibt) oder interne Prüfungen, aber verbindliche EN spezifisch für Fahrwerke existieren kaum; jedoch werden sie analog zu Anschlagmitteln nach allgemeinen Regeln ausgelegt. Wichtig ist, die angegebene max. Tonnage pro Fahrwerk nicht zu überschreiten. Zweitens: Bodenkontakt – viele Fahrwerke haben hartstählernen Rollen; diese erfordern glatte, tragfähige Böden. Ein rissiger oder weicher Boden (Asphalt) kann unter Punktlast der Rollen (die klein sind) nachgeben oder beschädigt werden. Also vorher Bodenbelag checken und ggf. Schienen/Platten auslegen. Drittens: Stabilität der Last – die Last muss sicher auf dem Fahrwerk stehen: i.d.R. flächige Auflage oder in einer Mulde. Fahrwerke mit Drehteller sollten genau unter dem Schwerpunkt positioniert werden, ansonsten droht Kippen. Bei Set mit vorderen Lenk- und hinteren starren Fahrwerken darf man das Koordinationsmaß einhalten (manche verbinden starre Hinterfahrwerke mit einer Querstange, damit sie parallel bleiben und Last nicht abrutscht). Kurvenfahrt: Nur mit dem dafür vorgesehenen Lenkfahrwerk und langsam – ein ruckartiger Richtungswechsel kann zu Scherkräften führen, die ein Fahrwerk wegkippen lassen. Daher oft vorn ein lenkbares (Drehscheibe) und hinten starre, um Achse wie Achsen eines Anhängers. Viertens: Verbindung – bei Tandem- oder Containerfahrwerken: Sicher die verbindenden Stangen montieren, damit beide Teile synchron laufen und nicht auseinanderdriften. Bei Containerfahrwerken gibt es Bolzen, die in Container-Ecken greifen – die müssen eingerastet und gesichert sein (oft mechanische Arretierung). Fünftens: Zugkraft – wer zieht/schiebt, muss langsam dosieren; Maschinen können schnell "losrollen", wenn mal überwunden (besonders bei Gefälle!). DGUV schreibt vor, dass solche Bewegungen mit Winden oder Stangen in guter Körperhaltung erfolgen sollen, nicht mit ruckartigen Stößen. Hang: Bei leichter Neigung unbedingt Winden oder Fahrzeug mit Seilzug nutzen und mit Hemmschuhen jede Pause sichern. Sechstens: Hebevorgang: Die Last auf die Fahrwerke zu bringen, ist heikel – meist mit Hebewinden oder Hydraulikhebern. Dabei nicht einseitig zu hoch heben, immer abwechselnd je ein paar cm, und Fahrwerke erst drunter, wenn genug Platz. Normativ: BetrSichV fordert Geprüftheit – viele Firmen prüfen Fahrwerke periodisch (auch wenn es keine offizielle Plakette gibt, interne Prüfung auf Risse/Spiel in Rollen etc.). Achtes: Rollenmaterial – Stahlrollen vs. Polyurethan: Stahl hat minimalen Rollwiderstand, aber rutscht auf glattem Boden leichter seitlich und ist lauter; PU hat mehr Grip und schont Boden, aber geringere Tragfähigkeit pro Größe. Also richtige Wahl: auf glatten Industrieböden oft PU sinnvoll, auf robusten oder unempfindlichen Böden Stahl. Ein vorletzter Punkt: Neigung – nie Fahrwerke auf Rampen >5% ohne Sicherung benutzen; die Bremswirkung ist quasi Null (keine Bremsen, nur Reibung), also immer mechanisch sichern (Keile). Und falls es unebene Stellen gibt (Schwellen), via Rampen oder Flachmaterial überbrücken – abruptes Stoßen kann Fahrwerk verkanten oder Last runterfallen lassen. Schluss: Teamabstimmung – alle, die schieben/ziehen, müssen synchron arbeiten und Kommandos einer Person folgen (wie "1-2-3, Schieben").